この記事のポイント

この記事は、豊田自動織機が導入したIoT基盤「GAUDI」の事例について説明しております。

「GAUDI」の導入により、製造現場のデータ収集と活用が効率化され、品質向上に貢献しております。

また、AIを利用して不良品の予兆検出を行い、製造プロセスの自動調整によって労力削減が実現されております。

開発されたソフトウェアモジュールは他のプロジェクトにも流用可能で、データ活用の加速にも寄与しております。

監修者プロフィール

坂本将磨

Microsoft MVP・AIパートナー。LinkX Japan株式会社 代表取締役。東京工業大学大学院にて自然言語処理・金融工学を研究。NHK放送技術研究所でAI・ブロックチェーンの研究開発に従事し、国際学会・ジャーナルでの発表多数。経営情報学会 優秀賞受賞。シンガポールでWeb3企業を創業後、現在は企業向けAI導入・DX推進を支援。

製造業界におけるIoTとAIの活用は、革新的な技術進化をもたらしており、多岐にわたる製造事業を展開する豊田自動織機もその波に乗っています。本記事では、世界トップクラスのシェアを持つ株式会社豊田自動織機が、どのようにしてIoT標準基盤「GAUDI」を用いて、製造現場での効率化と品質向上に挑戦し、どのような成果を得たのかについて詳細に解説します。データを収集・蓄積し、迅速かつ効率的に活用するために構築されたこのIoT基盤は、不良品検出や製造プロセスの最適化に貢献し、その革新性が注目されています。

製造業界のAIおよびDX導入事例をご紹介します。製造業界では、IoTを用いたシステム、ロボット化の技術、ビッグデータを用いた活用が多く報告されています。AIの導入の活用法は、業界ごとに異なり、採用されるシステムも多様です。

この記事を通して 「導入アイデア・あなたに使えるサービス・導入のポイント」 の参考になれば幸いです。弊社ではAI導入の最初の窓口としてAI総合研究所を運営しています。導入のお悩みはご気軽に弊社にご相談ください。

豊田自動織機の革新的なIoT基盤GAUDI

豊田産業のロゴ

【導入事例概要】

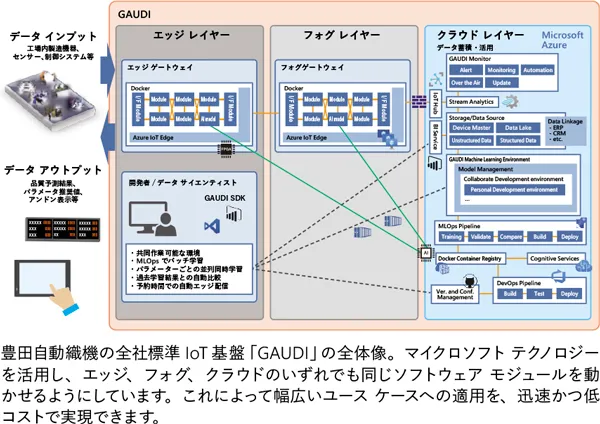

多岐にわたる製造事業を展開し、世界シェアNo.1を複数分野で誇る株式会社豊田自動織機は、先端技術のIoTとAIを駆使して製造業の革新に挑んでいます。社内の各部門が利用するためのIoT標準基盤として「GAUDI」を構築しました。このプラットフォームは、データを収集・蓄積し、ユーザーのニーズに応じて早急かつ効率的に活用することを目的としており、その革新性に注目が集まっています。

【導入の背景】

産業界全体でIoTやAI技術の活用が進む中、豊田自動織機もこれらの技術を利用して業務の効率化や品質の向上を図る必要がありました。特に、自動車や産業車両などの製造において、より効果的なデータ活用が求められ、そのための標準基盤の構築が急務となっていました。

【元々の課題】

事業の多角化を進める豊田自動織機では、製造現場で発生するデータを活用するための体制が十分でなく、効率的なデータ収集と活用の仕組みが必要でした。また、データに基づいた不良品の予兆検出とパラメーター最適化の具体的な方法が見出されていない状況でした。

【解決策】

自動車と関連機器

解決策として豊田自動織機が導入したのは、Microsoftのテクノロジーを活用したIoT基盤「GAUDI」です。このプラットフォームはエッジ、フォグ、クラウドの3層構成で、幅広いユースケースに対応可能となっています。また、AIを活用して不良品の予兆を検出し、最適なパラメーターをフィードバックすることで、製造プロセスの最適化に貢献しています。

【効果】

豊田自動織機におけるGAUDIの導入効果は絶大で、データに基づく不良品の検出により品質の向上が図られ、製造プロセスの自動調整により労力の削減が実現しています。また、開発されたソフトウェアモジュールの汎用性が高く、他のプロジェクトでの流用が可能となり、社内でのデータ活用が加速しています。